Junta de Plancha GORE® GR

Extraordinariamente resistente a la relajación, la fluencia en frío y los medios agresivos, esta junta de plancha 100 % ePTFE sella tuberías y equipos de acero de manera óptima.

Contacte con nosotros

España

+34 93 4 80 69 00

Alemania

+49 89 4612 2215

Australia

+61 2 9473 6800

Brasil

+55 11 5502 7800

China

+8621 5172 8299

Corea

+82 2 393 3411

Emiratos Árabes Unidos

+971 2 5089444

Escandinavia

+46 31 706 78 00

Estados Unidos

+1 800 523 4673

Francia

+33 1 56 95 65 65

Hong Kong

+852 2622 9622

India

+91 22 67687000

Italia

+39 045 6 20 92 50

Japón

+81 3 6746 2600

Países Bajos

+31 13 507 47 00

Polania

+48 22 6 45 15 37

Reino Unido

+44 1506 46 01 23

Singapur

+65 6733 2882

Sudáfrica

+27 71 467 7710

Presentación

La Junta de Plancha GORE® GR ha sido diseñada para ofrecer un mayor rendimiento que la junta de PTFE convencional (cargado y teflón virgen) y que otras juntas de ePTFE en tuberías de acero y equipos.

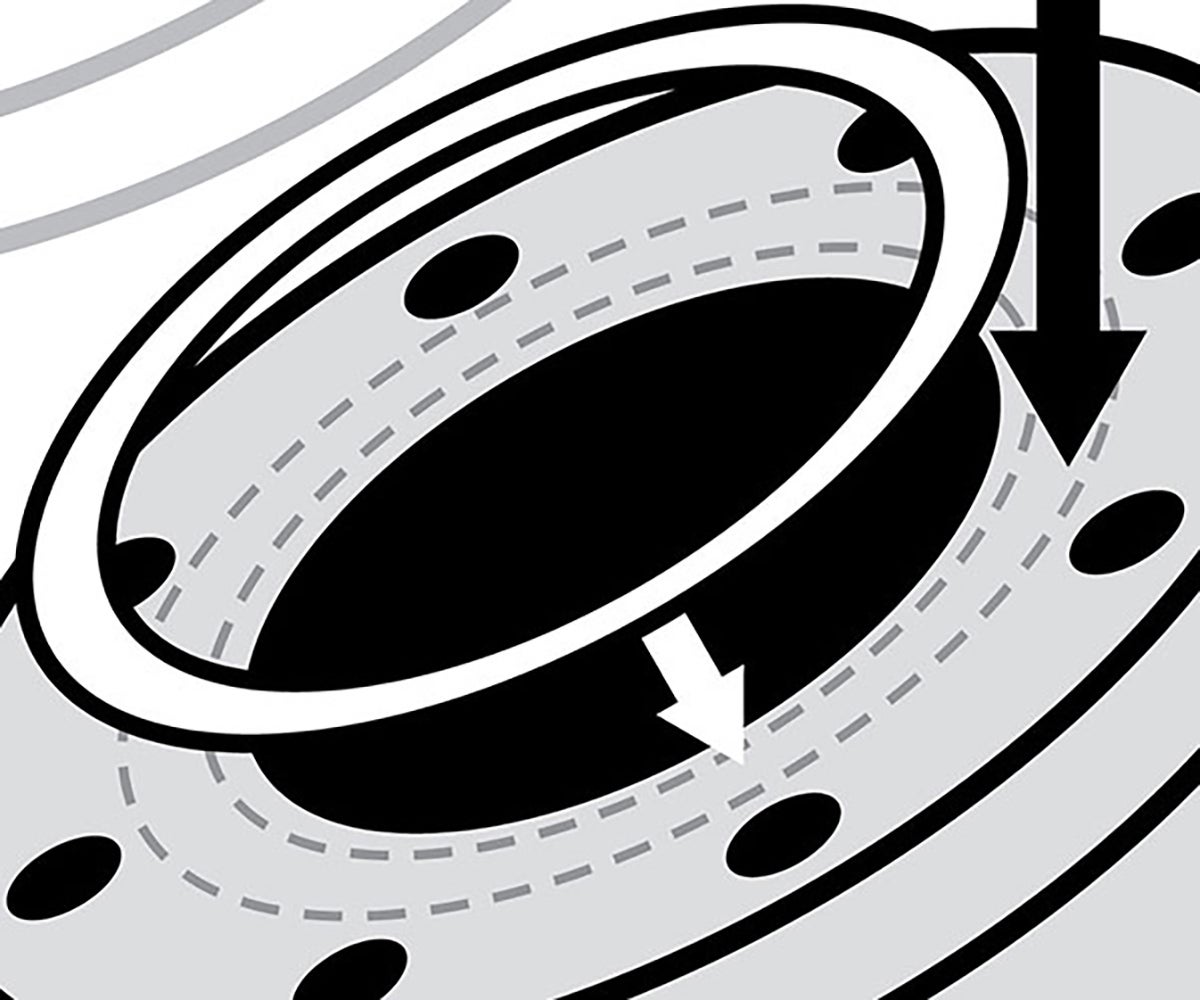

La Junta de Plancha GORE GR cuenta con la misma resistencia química que la junta de plancha de PTFE convencional, pero sin la relajación y la fluencia en frío que suelen asociarse a ese material. La Junta de Plancha GORE GR presenta una mayor resistencia y estabilidad dimensional que otras juntas de ePTFE. Es altamente conformable a superficies de sellado rugosas o irregulares, y se comprime hasta formar una junta extraordinariamente firme que crea un sellado hermético y duradero.

La Junta de Plancha GORE GR es un material versátil que ofrece una solución única para formas y tamaños tanto estándar como especiales.

¿Qué hace que la Junta de Plancha GORE® GR sea excepcional?

Tecnología propia patentada

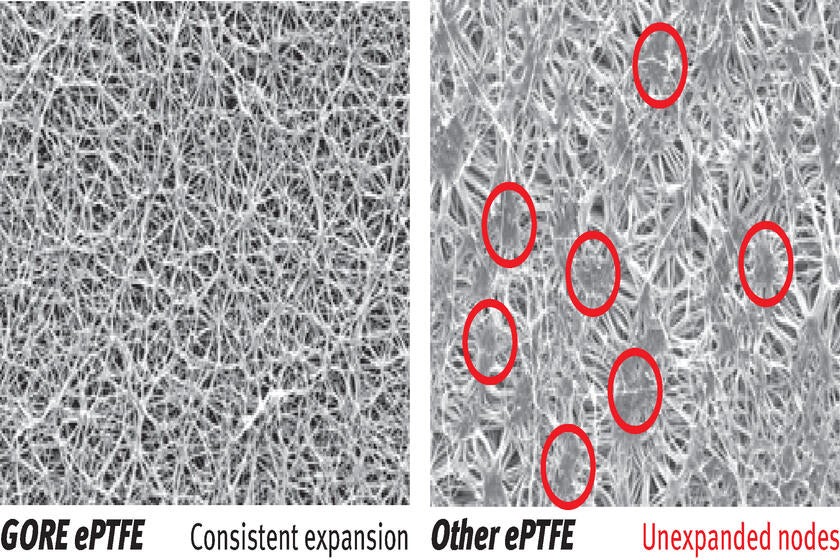

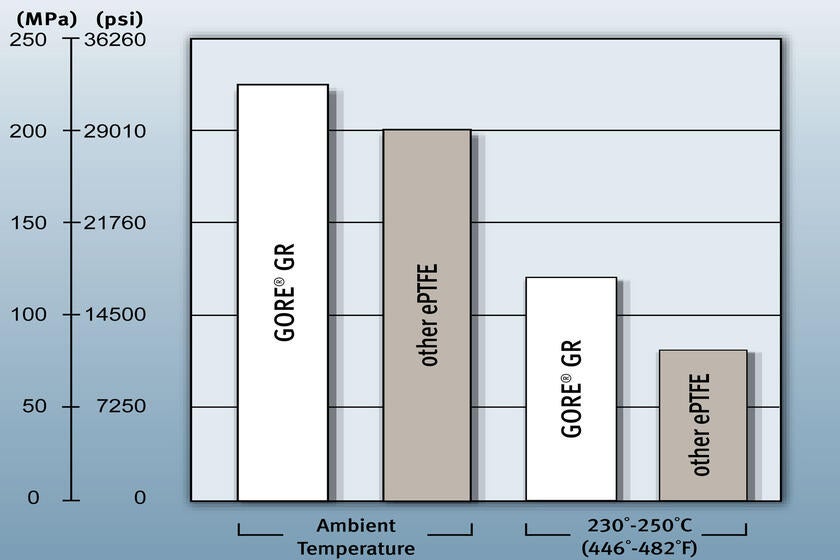

Fabricada al 100 % en un PTFE expandido (ePTFE) de diseño especial, la tecnología de fabricación patentada de Gore crea una plancha de ePTFE con el nivel de expansión más alto disponible. Otros materiales ePTFE contienen numerosos nódulos sin expandir, sin embargo, la mayor expansión de la Junta de Plancha GORE® GR le otorga una resistencia a la tracción y una estabilidad dimensional superiores, con unas importantes ventajas de rendimiento en aplicaciones exigentes.

Mayor resistencia a la relajación y la fluencia en frío

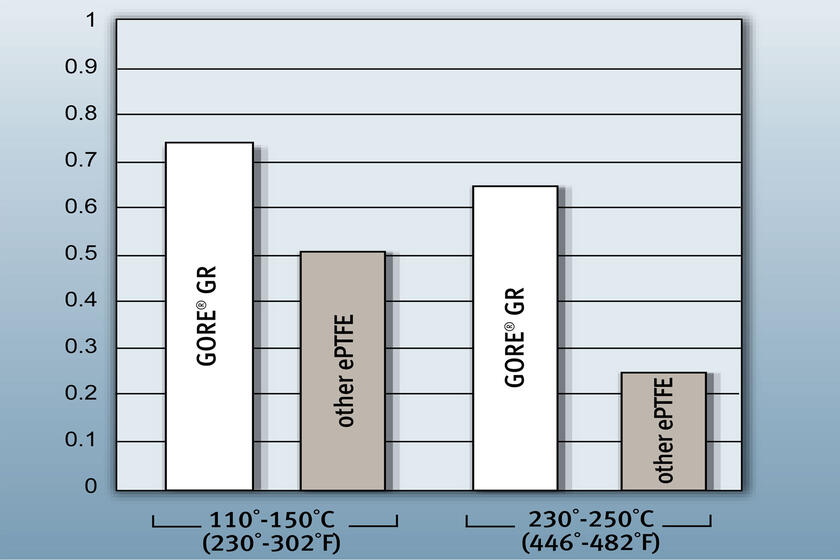

La Junta de Plancha GORE GR presenta una mayor resistencia a la tracción, por lo que cuenta con una mayor estabilidad dimensional en uso —tanto en grosor como en ancho— que cualquier otra junta a base de PTFE, e incluso de ePTFE.

- Gracias a la estabilidad dimensional de su grosor, mayor que la de cualquier otra junta de PTFE, la Junta de Plancha GORE GR mantiene un mayor porcentaje de la carga de los pernos en uso, proporcionando un sellado más fiable, especialmente en ciclos térmicos y condiciones de temperaturas más elevadas.

- El ancho de la Junta de Plancha GORE GR también conserva mejor su dimensión, impidiendo que la junta se introduzca en el diámetro interior de la tubería, lo que podría perjudicar el rendimiento del proceso.

- Aparte de proporcionar un margen de seguridad mayor contra el escupido de junta, la estabilidad dimensional del sellado también puede aumentar el tiempo de disponibilidad y reducir los costes de mantenimiento asociados al reapriete y la sustitución de juntas.

Extraordinaria fiabilidad del rendimiento de sellado

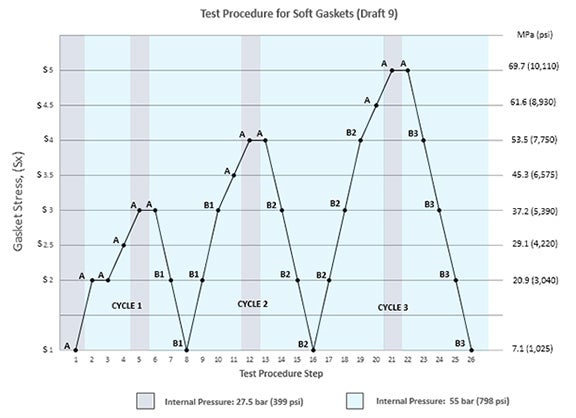

Los ensayos de resistencia al aplastamiento demuestran que la Junta de Plancha GORE GR destaca por su resistencia a las extremas condiciones del sellado de bridas industriales. La junta ofrece un mayor margen de seguridad en cuanto a la fiabilidad de sellado, tanto en la instalación como durante el funcionamiento a elevadas temperaturas.

Químicamente inerte, la Junta de Plancha GORE® GR proporciona un sellado duradero, también en sistemas de proceso que manejen álcalis o ácidos fuertes, o disolventes. Es resistente a cualquier sustancia (pH 0-14), excepto a metales alcalinos fundidos/disueltos y al flúor en estado elemental.

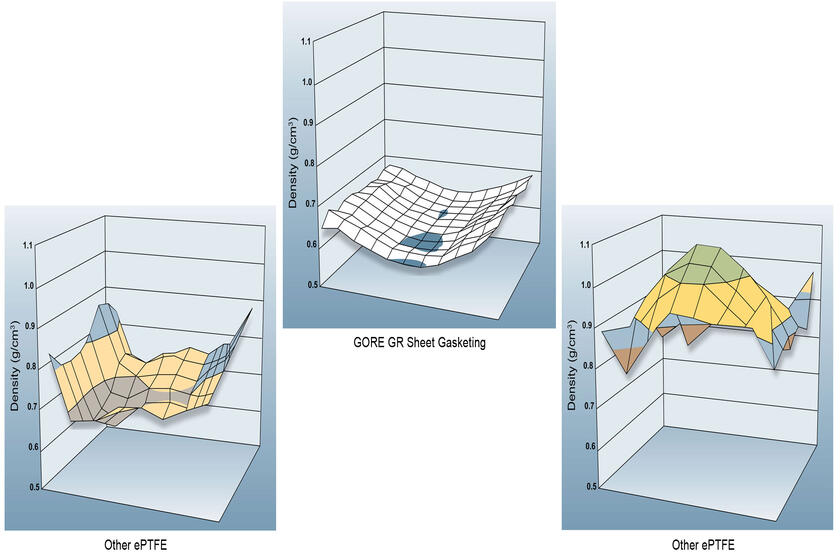

Mejor consistencia, menos problemas

La consistencia y la precisión de los procesos de fabricación de Gore proporcionan a la Junta de Plancha GORE GR una distribución de la masa mucho más uniforme que otras planchas de ePTFE. Esto favorece un sellado mucho más uniforme y fiable.

A diferencia del PTFE cargado o biselado, la Junta de Plancha GORE GR se adapta con rapidez a las imperfecciones típicas de las bridas. Esto elimina la necesidad de renovar la junta, amplía el margen de aplicabilidad y crea un sellado inicial de gran fiabilidad, de modo que las puestas en marcha sean menos problemáticas.

Especificaciones técnicas

Datos de ensayo

Factores de diseño de la junta

Información sobre certificaciones y aplicación

Infoteca

Instalación - Junta de Plancha GORE® GR

Guías de instalación

Junta de Plancha GORE® GR cumple los requisitos de la FDA 21CFR de EE.UU. y de la directiva CE 1935/2004 de la UE relativos al contacto con alimentos. La declaración de conformidad está disponible previa solicitud.

Seguir Junta de Plancha GORE® GR